工廠電腦化系統之建議書

一、 前言

聯煒公司有多年工廠內之電腦化系統經驗,由最基層之LEVEL 0

至 LEVEL 3 均有實際參與,亦曾參至管理層面,如何將電腦化系統

配合管理者之需求,也有相當經驗,可提供工廠電腦化系統最佳之

服務。

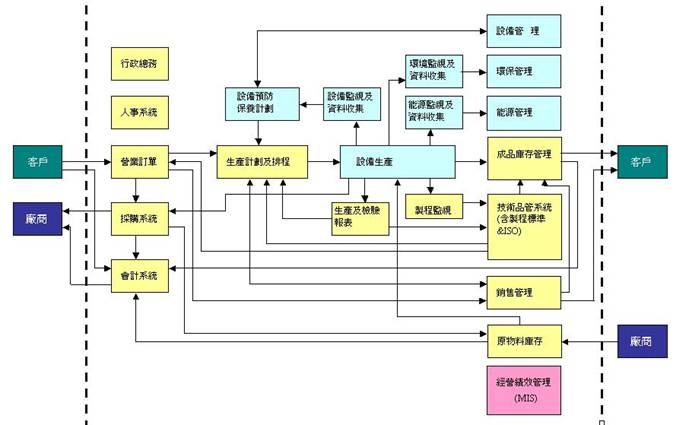

二、 工廠電腦化系統之整合項目及基本架構

工 廠 電

腦 化 整

合 項 目

基 本 架 構

三、 電腦化之層次區分

一般而言,工廠電腦化(自動化)之可蓋分為五個層次,

即所謂之LEVEL 0、1、2、3、4, 各層次之功能敘述

如下:

1. LEVEL 0

為電腦化(自動化)系統之基本元件,包含所有週邊

之偵測及量測裝置,用來收集及傳送給高層次系統

有關機器操作及製程控制所須須之資訊。

2. LEVEL 1

為最基本之自動控制,接受高層次系統之資訊及

接收低層次之數據經由PLC ,來進行順序性之操作

控制,其功能如下:

- 數據之收集、顯示及報表

- 製程控制

- 基本之機器控制

- 物流之追縱

- 警報系統

3. LEVEL 2

為監督型系統,有時又稱為最適化系統,其功能如下:

- 數據之收集、顯示及報表

- 經由數學模組計算之製程控制

- 自我學習成長之功能,以達最佳化之控制

- 生產工作之管理

- 區域性之監控

- 經由人機介面(MMI Man-Machine Interface)

提供操作者之指引

- 物流之追縱

- 警報系統及記錄

4. LEVEL 3

為全面性之生產管理系,須整合個別系統資訊,

而有如下之功能:

- 生產計劃及排程

- 生產監視

- 品質控制

- 設備維護計劃及安排

- 備品管理

- 倉儲管理

- 批生產之追縱

- 物流之平衡

5、 LEVEL 4

一般稱為主電腦(HOST COMPUTER),含蓋全公司性之

管理系統,其功能如下:

- 銷售管理

- 採購管理

- 財務管理

- 人事管理

- 成本分析

- 統計分析

- 趨勢分析

- 歷史資料之存檔

四、電腦化系統之建議

依據需求及工廠內可電腦化系統而提出此建議方案,此方案之最終目地有:

1. 即時性之電腦化系統

隨時可瞭解現場之生產狀況、製程條件、設備運轉情形,提供即時

性之績效分析、現場成本分析,以及掌握訂單執行情形

2. 全面性之資訊共用

可在任何處進行瞭解現場情形

3. 資料之自動傳送,避免重覆輸入

資料以自動收集或一次輸入後,即自動傳遞供相關單位使用

4. 歷史資料之查尋

可查尋任何時間點之資料或彙總資料,以利做各類之追縱

5. 資訊之保密

透過權限管理系統規畫各使用者之權限,避勉不必要人員之進入

系統

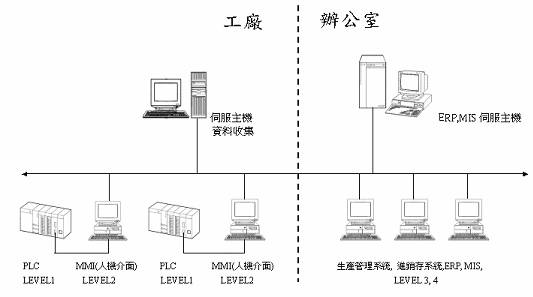

為求達全面性之完整電腦化作業系統,由LEVEL

0至LEVEL 3必須完成連線作業,並與LEVEL 4連線,提供MIS、EIS所需求之資訊。

原則上LEVEL 0至LEVEL 2由設備供應商提供,並提供連線之硬體及軟體,與建議之電腦化系統連線,所建議之電腦化系統將含蓋設備廠商未提供之LEVEL 0, LEVEL 1 及LEVL 2系統(如設備監視、能源監視、品檢..等),全廠製程及研發性之LEVEL 2,及完整之LEVEL 3系統,以及部份之LEVEL 4功能。

建議之系統區分為

1. 生產管理系統 -

• 自動排程、半自動排程、手動排程

• 排程(訂單)追蹤

• 生產績效分析

• WIP 追蹤

• 原料、成品管理

• 批追蹤管理

• 訂單管理

• 倉儲管理原料、成品、物料等之管理

2. 績效管理系統

• 日、月、年報表

• 稼動率分析

• 停機次數及時間分析

• 物料分析

• 單位用量分析

• 各類綜合績效分析

3. 品管管理系統

• 配合現場即時性之品檢報表, 即時性之品質情行及製程條件回饋現場

• 傳遞各品質資料到下製程

• 配合TQC(Total Quality Control)、ISO9000或JIS之品管制度系統

4. 製程管理系統

• 製程資料收集分析

• 製程標準化作業及監視

• 檢驗數據之自動輸入

5. 設備管理系統

• 設備重要點之自動偵測監視及警報

• 設備故障登錄及透過與 PLC連線做自動顯示

• 設備維修記錄

• 備品管理

• 軋輥管理

•

TPM(Total Productive Maintenance)

6.

能源管理系統

• 各類能源如電力、燃氣、用水等之監視記錄及統計